工件尺寸的测量在工业生产、加工和制造过程中扮演着重要的角色,它不仅关系到产品的生产成本、质量,还关系到产品的使用安全性。厚度测量作为几何量测量的典型代表备受业界关注,而针对玻璃、黑色橡胶板等透光、吸光材料的自动化测量,更是业界难点之一。

一、传统方案

常见厚度测量方法可以分为接触式和非接触式两种。接触式测量虽然精度较高,但效率较低,且无法实现实时在线和极限环境(如高温)测量,易产生误差且容易造成测头和被测物表面的磨损,无法满足现代化生产需求。因此,本文主要针对非接触式厚度测量方案展开介绍。

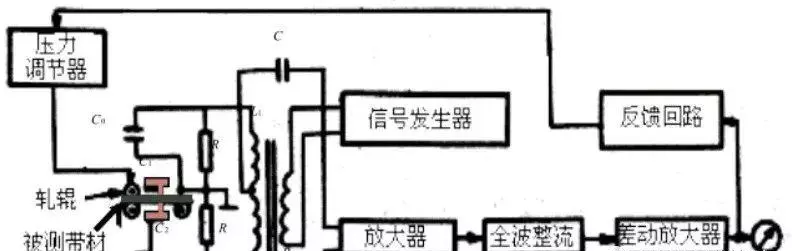

1、电学法

电学测量法主要包括涡流法、漏磁法和电容法,发展较为成熟。以电容法为例,基本原理是通过测量电容前后变化来计算两个极板间的厚度,灵敏度、稳定性高,但测量范围受限,且不利于在线测量(极板固定,电介质改变系统需作对应调整)。

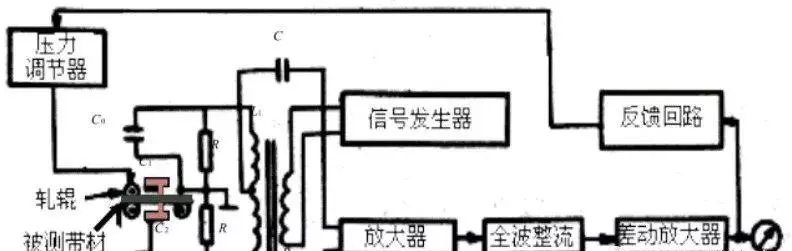

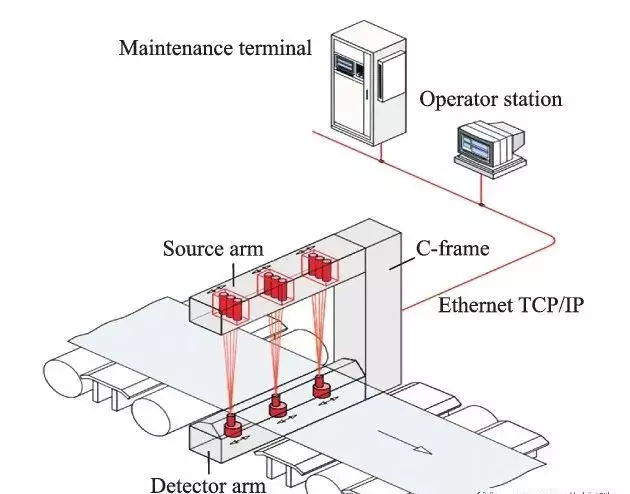

2、射线法

射线法主要基于射线的吸收、反射及散射原理,射线在贯穿物体前后,强度有一定的衰减变化,由此可通过变化程度推测出被测物体厚度,测量精度高且稳定性较好,但却存在射线管易老化,设备价格昂贵且对人体有害等缺陷。

3、超声法

超声法利用超声波发射器发射脉冲通过被测物到达材料分界面,反射至接收器,通过测量传播时间计算得到被测物厚度。方法成熟,但易受周围环境影响,且声压幅度随传输距离延长逐渐衰减,信噪比低,从而影响测量精度。

二、光学方案

光学测厚方案除常规非接触测量方案优点外,还具有结构简单、响应速度快和使用灵活、对人员无害等优点,同时可以拓展至三维形貌测量领域,下面将展开介绍。

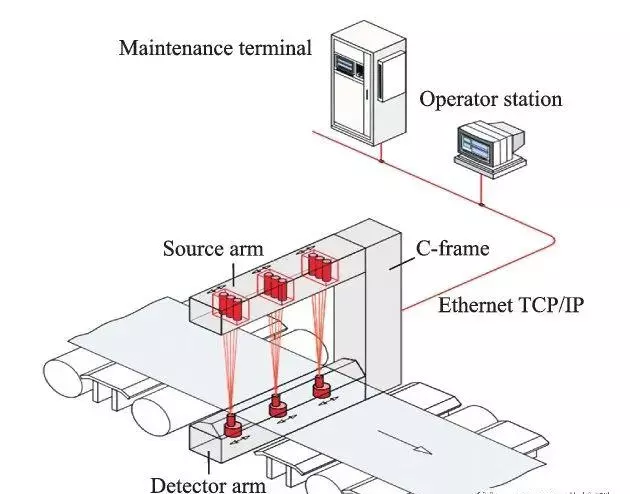

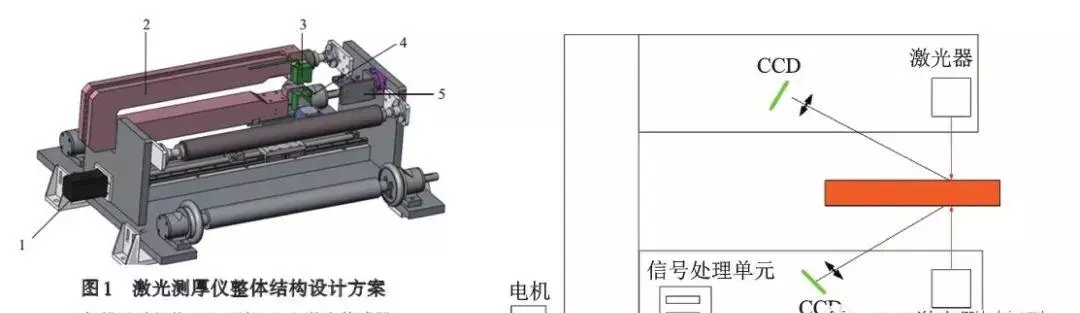

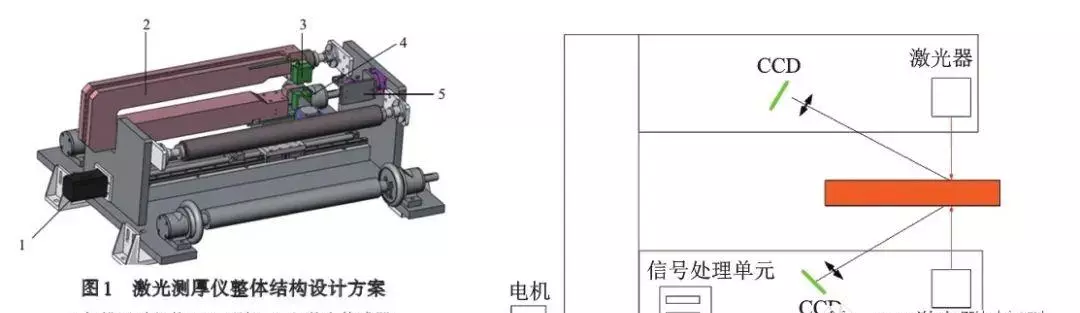

1、激光三角法

针对绝大部分非透光、强吸光等常规材料(如钢板、电池极片等),常用激光测厚仪实现厚度测量。系统基于三角测量原理,主要由两台线激光测量仪组成;上、下两组激光发射系统分别测量本体到钢板的上、下表面实时位置,结合固有参数将上、下表面位置求差值即可得到钢板瞬时厚度值。

基于两台设备的测量方式虽然可以实现较高精度的测量(系统误差部分消除),但同样可能存在光轴不匹配、系统振动等影响,对安装、现场环境要求较高。但当单侧位置相对基准面固定时,类似地可以采用单台传感器进行测量,即可避免光轴不匹配等影响。

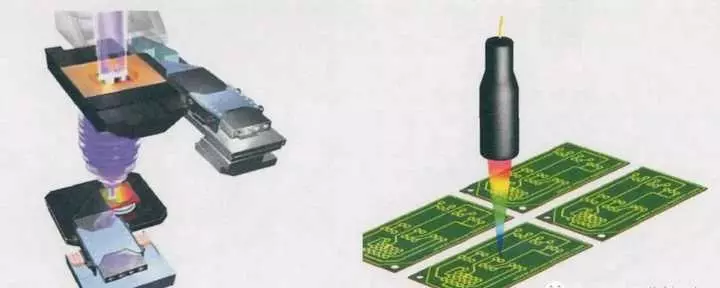

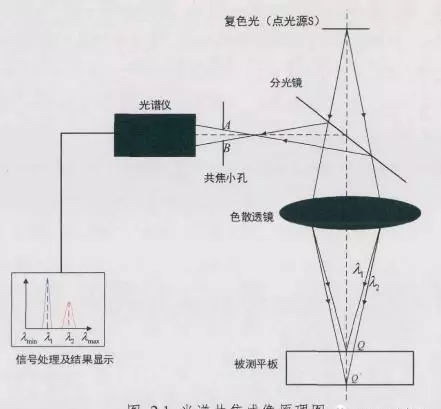

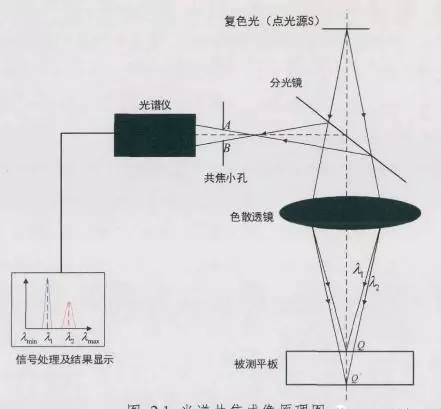

2、光谱共焦法

针对透光材料(如玻璃等),常规光学方案很难测量,而这恰恰是光谱共焦法的优势所在;其可适用于各种平板厚度的测量以及微小位移的测量,且与被测材料表面性质无关,与激光三角法相比几乎没有反射角的要求,具有对环境适应强,对温度等外部因素不敏感等特点。

系统由宽光谱光源、分光镜、色散透镜、共焦小孔和光谱仪组成。光源发光经分光镜入射至色散透镜发生光谱色散,在出射光轴上产生连续的波长分布:即不同波长的光将会聚焦于光轴上不同的位置从而产生了位置色差,对应待测物上下表面分别有一个对应波长的聚焦点,分别会聚于待测物上下表面不同波长的光反射回分光镜,经共焦小孔选频过滤其它波长光,光谱仪采集后经处理获得准确波峰波长信息,从而获得上下表面位置信息,即可得到待测物厚度值。

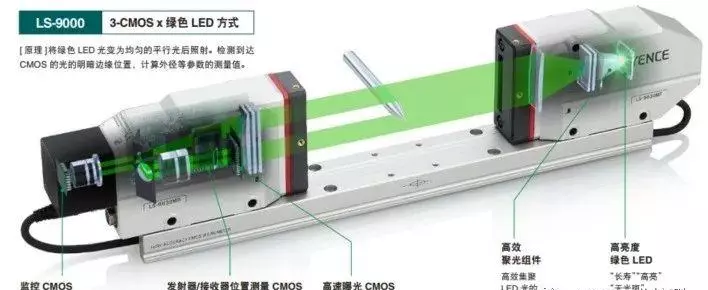

3、透光法

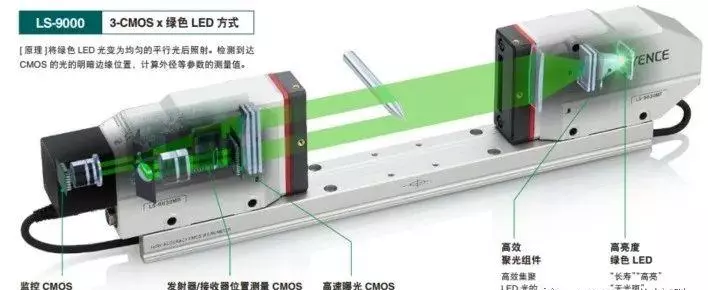

考虑到部分材料(如黑色橡胶等)的强吸光特性,可以采用透光方式,在待测物两端安装两个传感器,通过检测边缘位置测量厚度,避免颜色和材质等影响。如基恩士TM-X5000系列在线投影图像测量仪,采用远心光学系统,从发射器照射绿色LED平行光,接收器利用CMOS将阴影成像,根据成像信息实现厚度等尺寸测量。

类似地,针对振动、倾斜测量等场景,也可以采用高频测微计等方案实现厚度测量。此类透光方案具备精度高、几乎不受材料限制等优势,但测量范围较小(需在透光范围内),仅适用于小型工件厚度测量。

总结

本文主要概述常见的光学测厚方案,实际上随着现代工业的发展,位移、厚度等高精度几何量测量从原理上已不是难点,但诸如双激光位移传感器同轴度、测量倾角和各类传感器温漂等细节问题所带来的误差仍需注意。